A faixa do custo dos dispositivos semiautomáticos para soldagem é de 6000-200000 rublos. Para entender qual dispositivo semi-automático de soldagem é melhor comprar, é necessário conhecer seus principais parâmetros, seu impacto na conveniência do trabalho realizado e na qualidade da costura. Isso o ajudará a escolher o modelo certo para tarefas específicas e a não gastar muito dinheiro com o potencial não utilizado.

Conteúdo:

- O dispositivo e princípio de operação do dispositivo semi-automático de soldagem

- Como escolher o tipo certo de dispositivo semiautomático de soldagem

- Seleção de alimentação de arame

- O gás de proteção certo

- Parâmetros importantes ao escolher um dispositivo semiautomático de soldagem

- Quais recursos de design são importantes

- A escolha de um dispositivo semiautomático de soldagem, dependendo das tarefas pretendidas

O dispositivo e princípio de operação do dispositivo semi-automático de soldagem

Máquinas de solda semiautomáticas são superiores a outras máquinas de solda devido à sua alta produtividade. Diferentemente de outros dispositivos, os dispositivos semi-automáticos possuem uma unidade de alimentação de arame integrada, que serve como material de enchimento e ao mesmo tempo como um dos contatos para acender o arco.

Devido a isso, é possível criar costuras contínuas de 2 a 4 m de comprimento em várias posições espaciais. Isso também é conveniente para manipular a tocha com o objetivo de formar uma costura, uma vez que não há eletrodo em chamas, cujo comprimento deve ser constantemente compensado, aproximando sua face final da piscina de solda.

O dispositivo semiautomático inclui as seguintes peças e montagens:

1. Caixa de engrenagens.

2. Cilindro de gás inerte.

3. Enrolador de fio de enchimento

4. O mecanismo de doação.

5. Queimador com elementos de contato e chave de controle.

6. Painel.

7. Fonte de energia

8. Manga do queimador com canal de cabo, fios de energia, mangueira de gás interna.

9. Cabo terra com braçadeira.

A aparência e o layout dos elementos do dispositivo semiautomático de soldagem variam de acordo com a classe do dispositivo.

O princípio de operação do dispositivo semiautomático de soldagem é obter uma tensão de 220 ou 380 V da rede e abaixar o volt para 30-90 V. Ao mesmo tempo, a fonte de corrente aumenta o número de amperes para 120-500 A, o que facilita a fusão de aço de arco, ferro fundido, alumínio e aço inoxidável. Ao contrário dos eletrodos de fusão, esse método não deixa escória na superfície da costura. Se a conexão for feita corretamente, a usinagem subsequente não será necessária; o produto poderá ser pintado após o resfriamento.

Para executar esse processo, estão envolvidas as partes elétrica, mecânica e de gás do equipamento. O soldador está segurando uma tocha com bocal e bocal. Nele, a mecânica com um motor elétrico alimenta o fio de solda. A velocidade deste último é ajustada dependendo do diâmetro do aditivo, da força da corrente e da espessura necessária da costura. Através dos fios para o bocal da tensão do queimador é aplicada, passando para o fio.

O segundo contato é conectado ao produto através de um cabo de massa com um grampo. Quando o soldador pressiona o botão da tocha, o fio se estende para a frente, toca a superfície da peça a ser soldada e excita um arco elétrico, derretendo o próprio fio e as bordas da junta. Para criar uma costura, o queimador deve ser conduzido sem problemas ou com movimentos oscilatórios.

A parte gasosa protege o metal fundido da piscina de solda da interação com o ar circundante. Quando um botão do queimador é pressionado, a válvula de gás libera automaticamente uma substância inerte. O bico da tocha tem um formato tubular, proporcionando um abrigo uniforme da zona de soldagem. Caso contrário, o carbono sairia do metal fundido e a costura seria porosa e com vazamento.

Você pode aprender mais sobre os princípios de trabalhar com máquinas de solda semiautomáticas no vídeo:

Como escolher o tipo certo de dispositivo semiautomático de soldagem

Ao decidir qual máquina de solda semiautomática escolher executar o trabalho em casa ou para uma pequena oficina em uma garagem pessoal, é necessário considerar os tipos de equipamento. Ele é dividido em três grupos para a finalidade pretendida e também pode conter dentro de uma das várias fontes atuais, o que afeta a facilidade de manutenção e a facilidade de uso.

Modelos domésticos, semi-profissionais e profissionais

Dispositivos semi-automáticos de soldagem doméstica.

Eles têm um pequeno peso de até 10 kg, força atual de 120-160 A, potência de 3-5 kW. Como regra, estes são dispositivos simples, com um mínimo de configurações, conectados a uma rede de 220 V. Devido à baixa resistência à corrente, eles são capazes de soldar metais não grossos com uma seção transversal de até 3-5 mm. Sua duração de inclusão não excede 30%, o que lhes permite trabalhar por três minutos em dez. O restante do tempo será necessário para resfriar os principais componentes, caso contrário, isso causará superaquecimento. A unidade é escolhida para pequenas tarefas: fabricar um portão, consertar uma cerca, criar uma estufa para necessidades pessoais.

+ Vantagens de dispositivos semi-automáticos domésticos

- preço razoável;

- é fácil para um iniciante entender as funções (ajustando a força atual e a velocidade de alimentação do fio);

- compacidade;

- reparo simples e peças baratas;

- transporte fácil;

- requer manutenção mínima.

- Contras de dispositivos semi-automáticos domésticos

- baixa potência, o que limita a espessura dos lados soldados;

- fios e cabos curtos;

- equipamento deficiente;

- a capacidade de cozinhar apenas com arame fino;

- PV baixo 30% (duração da inclusão).

Dispositivos semi-automáticos de soldagem semi-profissionais.

Eles representam a categoria intermediária de equipamentos de solda com uma força atual de 180-250 A. Sua potência varia de 6-8 kW. O PV de 35 a 50% permite usá-los com pequenas interrupções para a fabricação de portas, contêineres e vários projetos em casa. A espessura da penetração do metal atinge 10 mm. Os dispositivos podem ter uma interface simples ou conter configurações já avançadas para modelar a tensão de soldagem.

+ Profissionais de dispositivos semi-automáticos semi-profissionais

- a oportunidade de trabalhar 3-5 horas todos os dias;

- maior qualidade de construção;

- equipamentos com cabos de até 3 m de comprimento;

- grau de proteção aprimorado para o corpo e o painel;

- longa vida útil;

- configurações do modo mais refinado.

- Contras dispositivos semi-automáticos semi-automáticos

- custo mais alto;

- peso 10-20 kg, dificultando o transporte;

- reparos e componentes caros.

Dispositivos semiautomáticos de soldagem profissionais.

São dispositivos em um estojo grande, instalados permanentemente ou em um carrinho com rolos. Um cilindro de gás também é fixo lá, o que facilita o transporte. Os modelos produzem de 300 a 500 A, o que permite cozinhar metais com uma espessura de 20 mm ou mais, mas isso requer uma entrada trifásica de 380 V. Eles são selecionados para produção com emprego constante devido ao PV de 60%.

+ Profissionais de dispositivos semiautomáticos profissionais

- alta potência 11-25 kW;

- fácil ignição do arco devido a marcha lenta de 80-90 V;

- Você pode cozinhar por 7 a 10 horas todos os dias;

- muitas funções de ajuste da corrente de soldagem para melhor qualidade da solda;

- universal, pois permite a instalação de fios de diversos diâmetros e materiais;

- equipado com cabos longos.

- Contras de dispositivos semi-automáticos profissionais

- peso pesado, afetando a conveniência do transporte;

- alto custo inicial e preços para reparos;

conectividade limitada (somente onde houver 380 V).

Determinado com um dispositivo semiautomático de soldagem, dependendo da fonte de energia

Além das categorias de equipamentos de solda, também é dividido por tipo de fonte de energia, o que afeta diretamente a qualidade da costura e a aplicabilidade. Três tipos de fonte de alimentação estão disponíveis para seleção.

Transformadores

Devido ao grande tamanho das bobinas (primária e secundária), as dimensões do corpo semiautomático são grandes. Isso afeta a massa do dispositivo. Mas para manutenção, esses modelos são os mais despretensiosos. Eles também são baratos para reparar.Como esses dispositivos possuem um número mínimo de peças, eles quebram com menos frequência e a operação é permitida nas condições mais severas (frio, calor, transporte frequente, poeira).

A soldagem ocorre em corrente alternada, portanto, as costuras são pronunciadas escamosas, podendo haver entradas. Há uma alta proporção de respingos de metal. O ajuste atual é escalonado, grosso. Esses dispositivos são adequados para aços de baixo carbono ou alumínio (desde que o fio apropriado esteja instalado).

Retificadores

Este equipamento é de design semelhante, mas além do transformador, há também uma ponte de diodos dentro da qual retifica uma baixa voltagem alternada. A soldagem DC abre a possibilidade de unir aços inoxidáveis, ferro fundido ou soldas melhores em metais "pretos" comuns.

Seu arco queima mais estável e o spray é muito menor. Mas, tendo em vista o número ainda maior de nós em reparo, eles são mais complicados. E a massa de dispositivos semiautomáticos é maior, o que complica o transporte.

Inversor.

As fontes mais modernas de corrente de soldagem, aumentando sua frequência em dezenas de vezes e depois convertendo em constante. Esse esquema fornece dimensões compactas de equipamentos, consumo de baixa tensão da rede e amplas possibilidades de materiais de solda (aço inoxidável, ferro fundido, metais carbono, alumínio). A costura deles fica plana, quase sem spray. Você pode ajustar a tensão suavemente, e isso reduz queimaduras.

Devido ao grande número de eletrônicos e peças internas, esse equipamento requer um manuseio mais cuidadoso, sensível ao frio e à poeira. É o mais caro para consertar. Se ocorrerem picos de tensão na rede, isso afetará a qualidade da soldagem.

Seleção de alimentação de arame

A escolha de uma máquina de solda semiautomática está relacionada a quão longe da saída será necessário soldar e qual o tamanho das estruturas a serem fabricadas. Isso é afetado não apenas pelo comprimento do cabo de alimentação, mas também pela manga do queimador. O tipo de mecanismo de alimentação de arame geralmente depende desse último.

Existem três opções de alimentação de arame:

1. Empurrando - possui rolos no corpo do aparelho, empurrando o fio para dentro do canal do cabo. Normalmente, o comprimento da luva não excede 5 m, pois o fio pode ficar preso nas curvas, o que interrompe a soldagem.

2. Puxando - implica a presença de um mecanismo de tração no próprio queimador. Isso permite o uso de mangas mais longas, mas torna o queimador mais pesado, o que é inconveniente para trabalhos em grandes altitudes ou costuras faciais.

3. Combinado - tenha os dois tipos acima. O comprimento do canal a cabo pode chegar a 10 m, o que é conveniente para mudar rapidamente o local de trabalho em grandes estruturas (treliças no teto, uma estufa longa).

Além disso, o mecanismo de alimentação do fio de pressão pode estar em um compartimento com uma fonte de energia ou em um separado. A primeira versão fornece dimensões mais compactas do equipamento, mas se o comprimento da manga não for suficiente, você terá que mover toda a instalação. Em vista disso, o mecanismo de alimentação do tipo embutido é conveniente apenas para um local de soldagem estacionário na garagem, onde é realizado o trabalho com peças pequenas (contêiner, churrasqueira, wicket).

Um mecanismo de pressão em um compartimento com uma fonte de energia.

Para maior manobrabilidade (soldagem da cerca, estufa, tubulações), é melhor escolher um dispositivo semiautomático com um compartimento separado da fonte de energia e do mecanismo de alimentação. Esse esquema permite o uso de equipamentos de forma estacionária, colocando as peças umas sobre as outras e, se necessário, pegue uma bobina com um fio e uma unidade (peso até 6 kg) e aproxime-a do local da soldagem. Os casos são interconectados por um cabo ativo. O gás é conectado diretamente à segunda unidade do queimador. Há uma alça de transporte no gabinete.

O mecanismo de pressão é separado da caixa da fonte de alimentação.

O gás de proteção certo

Para cozinhar com sucesso semiautomaticamente, é necessário escolher não apenas um bom aparelho, mas também um gás protetor. Esse método de soldagem é chamado MIG / MAG, pois envolve o uso de misturas inertes ou ativas.A substância é fornecida a partir de um cilindro com um redutor através de mangueiras para o dispositivo. Quando o botão do queimador é pressionado, a válvula abre o canal e o gás sai do bico. O sopro da piscina de solda o isola dos efeitos no metal líquido do ar circundante.

Para máquinas semiautomáticas, existem vários tipos de gás selecionados, dependendo das tarefas de produção:

- Dióxido de carbono. O mais barato. Pode ser em cilindros de várias capacidades. Mas o baixo custo afeta a qualidade da costura - é obtida com escamas grosseiras, respingos de metal voam muito fortemente durante a soldagem, ouve-se estalos. Esse tipo de gás é adequado para chapas finas de 0,8 a 1,2 mm e juntas não responsivas. Adequado para soldagem de metais ferrosos.

- Uma mistura de argônio e dióxido de carbono. Tais formulações produzem uma proporção de 80% / 20% (argônio / dióxido de carbono) e são chamadas MIX. Eles custam mais, mas fornecem um arco suave, um mínimo de spray de metal, uma costura fina e escamosa. O composto quase não requer processamento. Esta opção é escolhida para soldagem de aço carbono e aço inoxidável.

- Argônio puro. O tipo de gás mais caro para um dispositivo semiautomático. Adequado para aços de liga, alumínio, titânio e cobre (desde que um fio semelhante a esses materiais esteja instalado).

O dispositivo semi-automático pode funcionar sem gás. Para isso, é adquirido um fio fluxado especial, que tem uma forma tubular. Um fluxo é colocado dentro dele, derretendo sob a ação de um arco e protegendo a piscina de solda com seu vapor. Após a soldagem, é necessário remover a placa e a crosta da superfície da solda. Embora essa tecnologia simplifique bastante a soldagem em locais de difícil acesso, o custo desse fio é tão alto que não é rentável para as condições de vida (é mais barato comprar um cilindro e uma caixa de engrenagens).

Parâmetros importantes ao escolher um dispositivo semiautomático de soldagem

Tendo aprendido os tipos de dispositivos e as possibilidades de trabalhar com gases, passaremos aos parâmetros principais. Para entender que tipo de dispositivo semiautomático de solda é melhor comprar para uma garagem ou uma oficina doméstica, vale a pena entender quatro características que afetam as capacidades de soldagem.

Diâmetro do fio e corrente de soldagem

Ao escolher um dispositivo semi-automático de soldagem, é necessário começar pela espessura do metal que está sendo soldado. Para partes do corpo de automóveis ou reparo de carcaças de equipamentos elétricos, são necessárias uma pequena força de corrente e um pequeno diâmetro de fio para evitar queimaduras. Se você escolher um aparelho de baixa potência, ele não derreterá os lados, mas apenas colocará o metal derretido por cima, o que não terá força de retenção. Com um poderoso dispositivo semi-automático, mas com um pequeno diâmetro de fio, o último derreterá antes de atingir as partes conectadas.

Aqui está um exemplo de tabela para selecionar um modo de soldagem por um dispositivo semiautomático:

| Espessura do metal mm | Diâmetro do fio, mm | Força atual, A |

|---|---|---|

| 0.5-1.0 | 0.6 | 10 - 30 |

| 1.2-2.0 | 0.8 | 45 - 100 |

| 2.5-4.0 | 1.0-1.2 | 120 - 200 |

| 5.0-8.0 | 1.6 | 150 - 350 |

| 9.0-20.0 | 1.6 | 300 - 500 |

Portanto, se a soldagem de contêineres e chapas de aço com espessura de até 2 mm for uma prioridade, o modelo mais simples com resistência à corrente de 150 A e uma bobina com fio com diâmetro de 0,8 mm é suficiente. Mas preparar o canal com um dispositivo semiautomático não é mais possível. Se no futuro for necessário cozinhar metais de várias espessuras, é melhor escolher um modelo com uma grande variedade e a capacidade de instalar fios de diferentes diâmetros.

Além dos amperes, a tensão sem carga também é importante, que é mantida nas partes vivas durante a ausência de um arco. Este indicador está na faixa de 30 a 90 V. Quanto maior o valor, mais fácil o arco é excitado quando o fio entra em contato com a massa. Se você costuma trabalhar em uma garagem com peças enferrujadas, deve escolher um dispositivo semiautomático com velocidade de marcha lenta de 80 a 90 V. Se a soldagem for realizada apenas em superfícies limpas ou metal novo, basta um modelo com características de 30 a 50 V.

Tensão de rede

Ao escolher um dispositivo semiautomático, também é importante levar em consideração os parâmetros de rede. Os modelos domésticos de 220 V podem ser conectados a um potente transportar e cozinhar no pátio ou na garagem. Mas eles são limitados por um limite de corrente de 250 A. Para realizar a soldagem em uma corrente mais alta, é necessária uma entrada trifásica.Se houver na garagem uma oportunidade de conexão, vale a pena solicitar um dispositivo semiautomático de 380 V, o que expandirá suas capacidades. O tipo combinado, capaz de alternar e trabalhar de 220 e 380 V, é justificado apenas no caso de atividades de campo, quando muitas vezes é necessário alterar o local de trabalho, e os futuros parâmetros de rede são desconhecidos.

Mas para uma casa e chalé particulares, também vale a pena considerar a capacidade de cozinhar sob tensão reduzida. Quando a corrente cai de 220 para 190 V e abaixo, alguns dispositivos simplesmente não "puxam", o arco mal queima e o metal na piscina de solda, em vez de líquido, é semelhante à plasticina. Então você precisa prestar atenção nos modelos com uma faixa de tensão de entrada de 140-230 ou 170-230 V.

Consumo de energia

O consumo de energia afeta o desempenho e a carga da rede. Para as necessidades domésticas, é melhor escolher máquinas semi-automáticas com capacidade de 3-4 kW. Isso ajudará a não queimar a tomada devido ao superaquecimento, a máquina não baterá e o indicador é suficiente para ferver chapas ou cantos com até 3 mm de espessura.

Se a garagem fornecer uma pequena produção de portas e portões, você precisará de uma máquina e fiação mais potentes. Depois, você pode escolher uma unidade de 5-6 kW, expandindo os recursos de soldagem. Para oficinas particulares, use equipamentos de 7 kW.

Dado o indicador de energia, vale lembrar que seu valor operacional é um pouco menor que o consumido. Inicialmente, você precisa fornecer uma margem de 20%, mas se a empresa tiver rebaixamentos frequentes da rede, essa margem deverá ser ainda maior.

Quais recursos de design são importantes

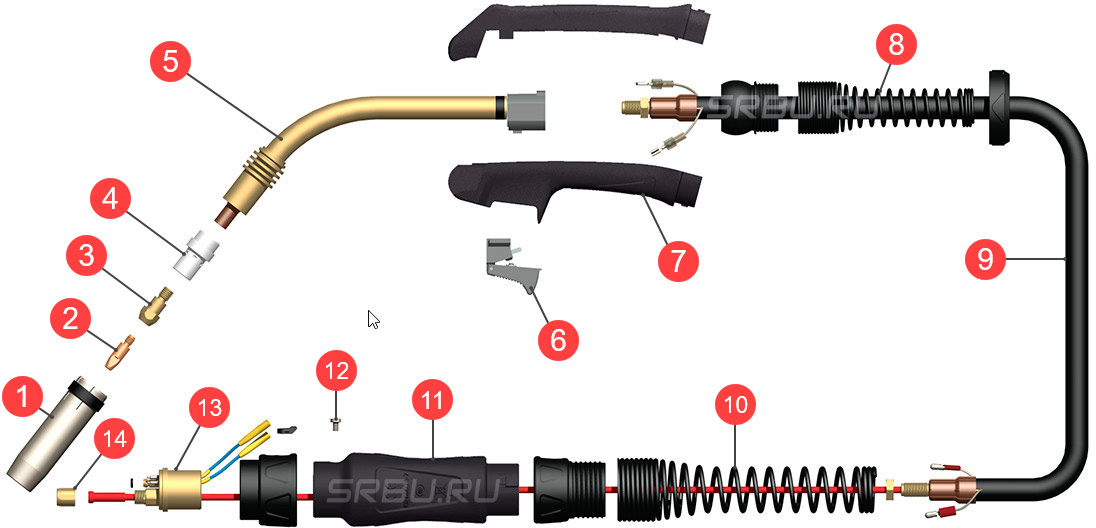

Além dos parâmetros atuais, você ainda precisa conhecer os tipos de projetos de elementos de equipamentos individuais que afetam a usabilidade e o custo das mercadorias. Vamos considerar como escolher um dispositivo semiautomático de soldagem, levando em consideração as características da tocha, canal de cabo, interface e funções adicionais.

Tipo e comprimento de uma tocha de soldagem para um dispositivo semiautomático

Uma tocha de soldagem para um dispositivo semiautomático acontece de vários tipos. Todos eles têm um design comum com uma alça, uma chave de partida e um gander. No final deste último, existe um bocal através do qual o fio e o gás saem, bem como um bico para formar a direção do suprimento da substância protetora.

O diâmetro do bocal e do bico varia dependendo das condições de soldagem. O tamanho do gander pode ser um pouco menor ou mais longo, o que é escolhido com base na conveniência (geralmente peças pequenas são mais fáceis de soldar com uma pequena tocha, e manipulações em grandes estruturas metálicas são práticas com um gander prolongado).

1. O bico é cônico.

2. Dica atual.

3. Suporte de ponta.

4. Distribuidor de gás.

5. Bocal.

6. Botão

7. Handle.

8. Mola de conexão

9. Cabo coaxial.

10. Mola de conexão

11. Caixa para refrigeração a ar.

12. Parafuso.

13. Coletor central.

14. Nut.

Características das tochas para um dispositivo semiautomático que precisam ser consideradas:

1. Limite máximo de corrente de soldagem. É indicado em amperes e pode variar de 150 a 500 A. É selecionado com base nas capacidades do dispositivo. Se o indicador do queimador superior for inferior à corrente máxima do dispositivo semiautomático, ao soldá-lo, a tocha superaquecerá rapidamente ou até derreterá.

2. Tocha com um mecanismo de tração. O dispositivo contém um pequeno bloco com peças mecânicas puxando o fio para o bico. Isso permite que você realize a soldagem longe da fonte de energia, mas um corpo adicional bloqueia a visibilidade do soldador e desgasta sua mão rapidamente, portanto, é justificado apenas para uso profissional em condições específicas.

3. Refrigerado a líquido. Normalmente, a maioria dos queimadores é projetada para evaporar naturalmente o calor de sua superfície. Mas existem modelos mais produtivos, cujo cabo é colocado em uma mangueira selada. Álcool etílico com água disciplinada circula por ele. O líquido retira o excesso de calor e o transfere para o tanque. Para a operação do sistema, uma pequena bomba é fornecida na parte principal da unidade. Esse design do queimador é mais caro, mas permite cozinhar muitas horas seguidas em altas correntes.

Queimador de refrigeração líquida.

O comprimento do queimador é chamado de tamanho da pistola, juntamente com a manga presa ao dispositivo. Existem tochas de 2 a 5 m de comprimento, com menos frequência de 7 a 10 m. Para uma casa e uma garagem, desde que pequenas estruturas sejam soldadas em uma mesa ou no chão, um comprimento de 2-3 m é suficiente. No caso de utilização de um dispositivo semiautomático para soldagem de carrocerias ou estufas, é prático escolher uma luva de 3-5 m, o que garante a capacidade de manobra do soldador.

O conector do queimador é importante?

O queimador está sujeito a influências mecânicas e térmicas mais do que outros elementos; portanto, mais cedo ou mais tarde derreterá ou falhará, o que exigirá substituição. É fixado à carcaça através de um conector especial que contém simultaneamente fixação mecânica, contatos para passagem de corrente, um canal de gás com um anel de borracha e borracha. A energia dos botões é fornecida separadamente através de outro conector que sai da luva.

A facilidade de seleção de componentes no futuro depende do tipo de conector selecionado. Há um pino, separado (peças de transporte de corrente e gás estão incluídas em diferentes soquetes) e um conector Euro.

O mais comum e fácil de substituir é o último, por isso é aconselhável escolhê-lo. Mas se o dispositivo semi-automático for adquirido apenas para soldagem doméstica periódica (solda uma vez por mês), você poderá comprar uma tocha com qualquer conector, pois seu recurso durará muitos anos.

Alimentador de arame

Variedades de mecanismo de alimentação de arame por tipo e localização já foram consideradas acima, mas além disso, é importante considerar o número de rolos e a possibilidade de substituí-los na escolha. Existem modelos com dois rolos (fixação e acionamento), que fornecem um suprimento simples de material de enchimento. Isso é suficiente para soldar estruturas não críticas.

Mecanismo de alimentação de arame com dois fios.

Se com a ajuda de um dispositivo semiautomático for planejado produzir produtos críticos onde a uniformidade da costura é importante, será útil um mecanismo com quatro roletes na transmissão de engrenagem, caracterizado por uma alimentação mais estável e pela ausência de empurrões (quando o tambor está preso). Esse tipo de solução lida melhor com as curvas do canal de cabo, criando resistência adicional e empurra o material de preenchimento para o bico sem interferência. Mas esses modelos são mais caros.

Alimentação de arame com quatro fios.

Para empurrar o fio, os rolos são fornecidos com ranhuras correspondentes ao diâmetro do aditivo. Com um aumento ou diminuição significativa da amperagem, o fio, o canal do cabo e, com eles, os rolos são trocados. Este último deve ser removido dos eixos, caso contrário, a soldagem em outros modos será impossível. Isso é prático com uma ampla gama de espessuras de estruturas metálicas. Se, no futuro, apenas aço fino ou grosso for usado, o aparelho com rolos será selecionado inicialmente para ele e não precisará reorganizar os elementos.

Ajuste de indutância

Em alguns dispositivos semi-automáticos, além do regulador da força da corrente, tensão e velocidade do fio, existe um interruptor de indutância. A indutância reduz os respingos de metal líquido e aumenta sua penetração na raiz da costura. Isso é conseguido aumentando o tempo de separação da gota da ponta do fio e sua transferência suave para as arestas unidas. Para implementar o processo, é necessária uma mistura de argônio e dióxido de carbono.

Vale a pena pagar por essa função apenas se necessário, regularmente, para realizar juntas críticas que exijam costuras perfeitas com penetração profunda. Se os planos incluem soldar estruturas convencionais para o quintal ou consertar máquinas, você não deve pagar a mais.

Disjuntor

Se durante a operação o dispositivo superaquecer ou ocorrer um curto-circuito nas voltas do enrolamento do transformador, as peças poderão derreter e queimar. Para isso, os dispositivos semi-automáticos são equipados com interruptores que operam automaticamente nessas situações.Isso protege o equipamento, a fiação e as pessoas, se estiver localizado na parte ativa (fica em uma estrutura conectada ao terra).

Se a unidade de soldagem não tiver essa proteção, sua conexão exigirá a instalação adicional de uma máquina externa e a fonte de alimentação da rede somente depois dela. Mas para uso estacionário em uma garagem ou em casa, isso não é um problema. Os modelos equipados com um disjuntor interno são justificados apenas no caso de transporte e soldagem freqüentes em um novo local em condições desconhecidas.

Indicação digital

O equipamento pode ter uma escala esticada e um interruptor manual, cuja rotação fornece uma idéia aproximada do valor variável da corrente de soldagem e da velocidade de alimentação do arame. Para a garagem e as tarefas simples de soldar uma cerca, isso é suficiente.

Se você deseja fazer conexões de metais finos (carroçaria) ou alumínio, é melhor escolher um dispositivo semiautomático com indicação digital que ajude a definir com precisão os valores desejados e lembrá-los para o futuro. O ajuste é realizado girando o volante ou usando os botões “+” e “-”, e os números brilham no placar e são claramente visíveis em salas com pouca iluminação.

Qualidade do cabo de rede

O cabo de alimentação sofre de tensão mecânica e térmica. Eles andam sobre ela, largam objetos, largam-nos. A partir de tal operação, o fio se desgastará rapidamente e exporá os condutores com tensão. Por isso, é aconselhável escolher máquinas semi-automáticas com isolamento de cabo duplo. Porém, para um local estacionário em que o fio é colocado sob a parede e fechado (com uma caixa ou placa), basta uma camada de isolamento.

A seção transversal do cabo é importante para garantir a transmissão de tensão. Para um dispositivo semiautomático, esse valor começa em 10 mm2. Quanto mais poderosa a máquina de soldar, mais grossos os núcleos de cobre devem ser. Para modelos 400 A, a espessura do cabo de rede pode atingir 25 mm2.

Oportunidade de MMA

Além da soldagem MIG / MAG, alguns dispositivos semi-automáticos possuem outro conector para conectar um suporte convencional e soldar com um eletrodo revestido. Isso é útil para cortar metal em locais de difícil acesso, onde você não pode rastejar um disco de um moedor. Mas, para isso, o aparelho deve aumentar a força da corrente para 250-300 A. Essa função também é útil para soldar profundamente no tubo, onde a mão não rasteja e o gander da tocha está ausente, mas você pode alcançar um eletrodo longo de 40 cm.

A escolha de um dispositivo semiautomático de soldagem, dependendo das tarefas pretendidas

Agora você pode combinar o conhecimento adquirido e os principais parâmetros de grupo para escolher um dispositivo semiautomático de soldagem para necessidades específicas.

CEM, reparo da carroçaria com a subsequente limpeza de costuras

É adequado um modelo com um fio de 0,8 mm, uma corrente máxima de 150 A, em uma única unidade com um mecanismo de alimentação de dois rolos. Exigirá uma fonte de alimentação de 220 V, um comprimento de queimador de 2-3 m, um cilindro de dióxido de carbono.

Reparação de equipamentos especiais, soldagem de contêineres, estufas, portas, portões, cercas

Você precisará de um dispositivo semiautomático com um fio de 1,0-1,2 mm, emitindo até 250 A, mas conectando-se a uma rede doméstica de 220 V. Para proteger o pool de solda, você precisa de uma mistura de argônio e dióxido de carbono. As costuras mais suaves serão obtidas com um mecanismo de alimentação de quatro rolos e um canal de cabo de 3 m de comprimento.

Soldagem de esquadrias e outras estruturas metálicas de canais, cantos e tubos de perfil com espessura de parede igual ou superior a 10 mm.

Um dispositivo semiautomático de 380 V, com 400 A, será capaz de lidar com essa tarefa.O gás inerte será o MIX, e é melhor escolher um alimentador de arame de um tipo separado com um comprimento de tocha de 5 m. Isso simplificará o movimento em torno de uma grande estrutura. As ranhuras nos rolos devem corresponder a um diâmetro do fio de 1,6 mm.

A escolha de um dispositivo semiautomático pode ser feita corretamente, de acordo com as dicas acima. Pode ser necessário reler uma ou duas seções repetidamente para descobrir alguma coisa, mas no final, a máquina de solda comprada atenderá totalmente às necessidades.