A modern építkezésben átlátszó anyagokat széles körben használnak, gyakran teljesen az épületek megjelenését. A közönséges üveg mellett a monolitos polikarbonát tulajdonságai is széles körben elterjedtek, amelyek felhasználása lehetővé teszi egyedi épületszerkezetek létrehozását. Ez a műanyag kiváló műszaki jellemzőkkel rendelkezik, ami nélkülözhetetlenné teszi a különféle célokra szolgáló szerkezetek építését.

Tartalom:

- Mi az a monolitikus polikarbonát?

- A monolitikus polikarbonát és a hőmérséklet aránya

- Az anyag kémiai ellenállása

- Az ISO 527 polikarbonát mechanikai szilárdsága

- A lemez vastagsága és fajsúlya

- UV-ellenállás

- Tűzteljesítmény

- Élettartam

- Környezeti paraméterek

- Fényáteresztő képesség

- Hőszigetelés

- hangszigetelés

- Nedvességálló

- A panel színei

- A monolit polikarbonát kinevezése és hatálya

- A monolit polikarbonátból készült szerelőszerkezetek bonyolultsága

Mi az a monolitikus polikarbonát?

Ezt az anyagot először a 19. század végén nyerték melléktermékként a fájdalomcsillapító gyógyszerek szintézisében. Nagyon természetes kérdés merül fel: mi a monolit polikarbonát, és milyen tulajdonságokkal rendelkezik? Oldhatatlan átlátszó vegyület vízben és sok más folyadékban, amelyek versenyezhetnek a kiváló minőségű szilikátüvegekkel.

A legmagasabb szintű monolit polikarbonát műszaki jellemzők a hőre lágyuló műanyagok csoportjába tartoznak. A legszélesebb körben alkalmazott aromás vegyületek, amelyek biszfenol A-ból szintetizálódnak. Ezt az anyagot viszonylag olcsó aceton és fenol komponensek kondenzációjával nyerik. Ez a körülmény lehetővé teszi széles körű használatát az építőiparban és más területeken.

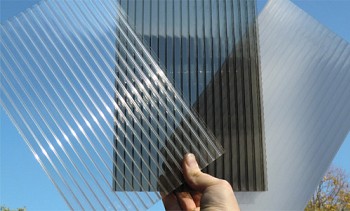

A monolitos polikarbonátot 1–12 mm vastagságú, 205 × 305 mm szabványméretű lemezes anyag formájában szállítják a fogyasztónak. Külön megrendelés alapján a szélesség megőrzése mellett más geometriai paraméterekkel ellátott panelek is előállíthatók. Ez a korlátozás a polimer előállításához használt extruder standard méreteinek köszönhető.

A monolitos polikarbonát ipari előállítását a TU 6-19-113-87 szabványnak megfelelően végzik. Ez biztosítja az anyag számára a következő jellemzőkkel bíró szükséges jellemzőket: szakítószilárdság, ütési szilárdság és ellenállás alacsony és magas hőmérsékleten. Jelenleg az országunkban és külföldön előállított polikarbonátok választékában több tucat elem áll.

Ebben a listában az anyag következő osztályai vannak, egyes tulajdonságokban és tulajdonságokban különböznek:

- A PC-005 és a PC-003 magas viszkozitású polimerek, egészen a közelmúltig PK-1-ig.

- A PC-007 közepes viszkozitású hőre lágyuló műanyag a PK-2 és a PK-LT-10 polikarbonátokat helyettesítette.

- RS-010 anyag, alacsony viszkozitású, korábban PK-LT-12 és PK-3 jelöléssel.

- PK-LT-18-m termostabilizált panelek feketére festettek (a közelmúltig PK-4).

- A PK-5 - kifejezetten orvosi célokra kifejlesztett anyag - az importált monolitos polikarbonátokkal együtt kerül felhasználásra.

- PK-6 - optikai eszközök és világítótestek lapjai.

- PK-LST-30 - szilikonból vagy kvarcüvegből készült töltőanyaggal ellátott anyag (korábbi megjelölés PK-LSV-30 és PK-NKS).

- PK-M-1 - panelek minimális felületi súrlódási együtthatóval.

- PK-M-2 - nagy ellenállás a mikrokrakkolásnak és kiváló tűzoltási tulajdonságok. Jelenleg nincs analógja a világon.

- PK-TS-16-OD - anyag, amely a legmagasabb kategóriába tartozik a nyílt láng és a magas hőmérséklet ellenállása szempontjából. A paneleket kifejezetten szigorú tűzvédelmi követelményekkel rendelkező szerkezetekhez tervezték.

Az átlátszó monolitos polikarbonátokon kívül az ipar a fogyasztók számára különféle színek alacsony fényáteresztő képességét kínálja.

A monolitikus polikarbonát és a hőmérséklet aránya

A polimer panelek éghajlati ellenállásának mutatóit a vonatkozó orosz és nemzetközi szabványok határozzák meg. A monolitos polikarbonátnak jelentős fagyállósága van, kültéri szerkezetek gyártásához használható. Ez utóbbi - 50 ° C-ig használható, feltéve, hogy nincsenek mechanikai terhelések, - 40 ° C-on ez az anyag még az ütéseket is ellenáll.

A legtöbb polikarbonátminőség hőállósága + 120 ° C-ig terjedhet. Az egyes minták esetében ez az érték eléri a +150 ° C-ot. Mint minden anyag, a polimer méretének melegítésekor a termikus lineáris tágulási együtthatót egy speciális módszerrel határozzák meg. A monolitos polikarbonát értéke 6,5 × 10-5 m / ° C, amely lehetővé teszi kritikus kültéri szerkezetek gyártásához. Sikeresen működnek olyan körülmények között, amelyek jelentős hőmérsékleti különbségeket mutatnak.

Az anyag kémiai ellenállása

A monolitikus polikarbonát olyan polimer, amely hatékonyan képes ellenállni a pusztító környezeti tényezőknek. Az anyag sok agresszív közeggel szemben közömbös és ez a képesség a hőmérséklettől és az anyagok koncentrációjától függ.

A panelek rendkívül kémiailag ellenállnak a következő vegyületeknek:

- Szerves és szervetlen savak és sóik oldatai.

- Különböző típusú reduktorok és oxidálószerek.

- Alkoholok és szintetikus mosószerek.

- Szerves zsírok, üzemanyagok és kenőanyagok.

Néhány kémiai vegyület azonban képes reagálni a polimerrel, ami a panelek fokozatos elpusztulásához vezet.

Az olvasó kényelme érdekében a polikarbonát bizonyos folyadékokkal szembeni ellenálló képességét táblázat formájában mutatjuk be:

| Ecetsav | + | hexán | + |

| só | + | Hidrogén-peroxid, koncentráció akár 30% | + |

| Butil-alkohol | + | Benzin, dízel és ásványi olajok | + |

| Etil-alkohol | + | ammónia | – |

| Sósav, legfeljebb 20% | + | Butil-acetát | – |

| propán | + | Dietil-alkohol | – |

| Bórsav | + | Metil-alkohol | – |

| Kálium-permangát, max. konc. 10% | + | Lúgos oldatok | – |

| A táblázatban található „+” jel azt jelzi, hogy az anyag ellenáll-e a megadott anyag hosszú távú kitettségének. | |||

Az ISO 527 polikarbonát mechanikai szilárdsága

A paneleket az jellemzi, hogy képesek számos időtartamra ellenállni a különféle terheléseknek. A polikarbonát mechanikai szilárdságának tanúsítását az orosz, az amerikai és a nemzetközi szabványok követelményeivel összhangban végezzük.

Ennek az anyagnak az előnyei a következők:

- A polimer hajlítószilárdságát az ISO 178 szerint ellenőrzik, és az osztálytól függően 95 MPa.

- Ebben a vizsgálatban a rugalmassági modulus 2600 MPa-n belül van.

- A lemez szakítószilárdsága az ISO 527- szabvány szerint szakadás esetén 60 MPa-ig.

- Az ilyen terhelések rugalmassági modulusa 2200 MPa-ig terjedhet, a minta relatív megnyúlása bizonyos esetekben eléri a 100% -ot.

- A monolit polikarbonát viszkozitása, ha Charlie-módszerrel vizsgálják, bizonyos mélységű metszés esetén nem haladja meg a 30–40 kJ / m²-t.

- Izod hasonló mutatója a 600-800 J / m tartományban van.

A polikarbonát lemez rendkívül ellenálló az ütésekkel szemben. Tehát a vizsgálatok során az anyag előzetes bemetszése nélkül az ép maradt a legnagyobb laboratóriumi teherbírás mellett.Különösen tartós paneleket használnak védő termékek előállításához, valamint eszközökkel biztosítják a polgárok és a rendészeti tisztviselők biztonságát.

A monolit polikarbonát az üveggel ellentétben normál környezeti feltételek mellett meghajolhat. Az anyag megjelölt tulajdonságát széles körben használják különféle lekerekített szerkezetek gyártásához: előtetők, kerítések és hasonlók. Ezt a minőséget egy korlátozott hajlítási sugár jellemzi, amely a lemez vastagságától függ.

A kérdéssel kapcsolatos részletes információk a táblázatban találhatók:

A lehető legnagyobb hajlítási sugár függése a monolit polikarbonát lemez vastagságától.

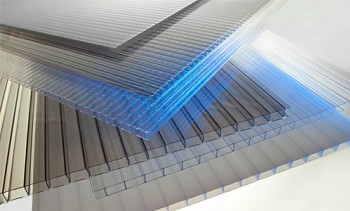

A lemez vastagsága és fajsúlya

Az iparág átlátható és átlátszó panelek széles választékát kínálja, különféle színekben. A sok szempontból egyedülálló monolit polikarbonát jellemzők sűrűsége 1200 kg / m3. Ez lényegesen alacsonyabb, mint az ablaküvegnél, amelynek fajsúlya több mint kétszerese. Ez a körülmény lehetővé teszi sok épület szerkezetének nagymértékű megkönnyítését, feltéve, hogy mechanikai szilárdságukat megfelelő szinten tartják.

A tetőfedő anyag tömegének a tervezési és építési munkák során történő meghatározásához elengedhetetlen egy olyan mutató ismerete, mint egy négyzetméter monolitos polikarbonát tömege.

A monolit polikarbonát tömegértéke az anyaglap vastagságától függ:

A 2050x3050 mm méretű standard monolit polikarbonát lemez súlyának függvénye annak vastagságától.

UV-ellenállás

A monolit polikarbonát panelek szelektív fényáteresztő képességgel rendelkeznek. E hatás elérése érdekében védőbevonatot alkalmaznak a lemez felületére extrudálással. Ennek a rétegnek a vastagsága elegendő ahhoz, hogy késleltesse és abszorbeálja a spektrum ultraibolya részét, miközben a látható és lágy infravörös fény szabadon behatol a gáton. A táblától függően az egyik vagy mindkét oldalán védőbevonatot kell felvinni.

Az alkalmazott extrudálási technológia kiküszöböli az alapanyagból való leválasztás lehetőségét az anyagok áthatolódása miatt. A panelek UF-sugárzással szembeni védelmének másik technológiája a stabilizátorok speciális adalékanyagainak használata a műanyag mennyiségében. Ez a polimer védelmi módszer drágább, de hatékonysága sokkal magasabb.

A monolit polikarbonát védelme érdekében a tárolás és a szállítás során a sérülésektől műanyag fóliával ragasztva. Ez jelzi a panel márkáját és azt az oldalát, amelyen a védőbevonatot felvitték. A fóliát közvetlenül a beszereléskor vagy közvetlenül azután távolítja el, különben nehéz lesz eltávolítani azt a panel felületéről.

Tűzteljesítmény

A polikarbonát nyílt láng hatására és egy bizonyos hőmérséklet túllépésekor megolvad és meggyullad. A külső expozíció megszűnése esetén ez a folyamat spontán elhalványul. A polimer anyagból készült panelek a következő tulajdonságokkal rendelkeznek a tűzbiztonság szempontjából:

- ellenállás a magas hőmérsékleten és a nyílt láng;

- égés közben a füstképződés minimális;

- az égéstermékek nem mérgezőek;

- az anyag oxigénindexe 28-30%.

A monolit polikarbonát az önoltó anyagok kategóriájába tartozik. Ez lehetővé teszi, hogy az UL-94 és a DIN 4102 szabványoknak megfelelően V-1 (B1) tűzbiztonsági kategóriába lehessen besorolni, ugyanakkor nem használnak égésgátlókat és egyéb adalékanyagokat a gyártási folyamatban.

Élettartam

A monolit polikarbonát paneleket extrudálással vagy fröccsöntéssel állítják elő granulátumokból.

Az anyag élettartamát a következő tényezők határozzák meg:

- az alapanyagok minősége és a gyártás műszaki feltételeinek való megfelelés;

- helyes telepítés;

- éghajlati viszonyok és a káros környezeti tényezőknek való kitettség.

Különböző gyártók deklarálják az anyag felhasználási feltételeit, miközben a minimális szám meghaladja a 10 évet. A speciális laboratóriumban végzett vizsgálatok kimutatták, hogy a hosszú távú expozíció (több mint 2000 óra) a panelek permeabilitása kevesebb, mint 10% -kal csökken. Ez körülbelül 20 éves polikarbonát-kiaknázásnak felel meg Arizonai vagy Izrael sivatagi régióiban.

Környezeti paraméterek

Mint fentebb említettük, a monolitos polikarbonátot nyers granulátumból állítják elő speciális berendezésen, zárt technológiai ciklussal. A panelek gyártásának ez a módja lehetővé teszi a negatív környezeti hatások minimalizálását. Magát az anyagot kémiai tehetetlenség jellemzi, és nem bocsát ki káros és veszélyes anyagokat az emberekre és az állatokra.

Környezeti jellemzőinek megfelelő monolit polikarbonát beltéri használatra ajánlott. A speciális márkájú paneleket kifejezetten az orvostudományban és a gyógyszeriparban használják. Hagyja ezt az anyagot felhasználni az építőiparban külső és belső dekoráció elvégzéséhez.

Fényáteresztő képesség

Az ipar többféle polikarbonátot állít elő, különböző mutatókkal a napfény és a mesterséges megvilágítás számára. A fényáteresztés szempontjából az átlátszó panelek a következő mutatókkal rendelkeznek: 86-89%. Ebben az esetben a speciális adalékanyagok behelyezése lehetővé teszi az anyag optikai tulajdonságainak megváltoztatását és a spektrum ultraibolya sugarainak maximális abszorpcióját.

A polikarbonát egyéb optikai mutatói jellemzik az átlátszóság mértékét. Így a színtelen minták sárgasági indexe nem haladja meg az egy egységet, és a zavarosság mértéke nem haladja meg a 0,5% -ot. Az ebből a polimerből készült panelek semmiképpen sem lehetnek alacsonyabbak a szilíciumüveggel szemben, és egyéb előnyök mellett megtartják tulajdonságaikat az egész életciklus során.

Hőszigetelés

A monolit polikarbonát nem tartozik azon anyagok kategóriájába, amelyek célja az épület burkolatainak energiaveszteségeinek csökkentése. Ezeknek a paneleknek azonban a hővezető képessége alacsonyabb, mint a szokásos ablaküvegeknél. A polikarbonát esetében ennek a jellemzőnek 0,2 W / mK értéke van, a méréseket a DIN 52612 szabvány által jóváhagyott módszer szerint végezték el. Az ablaküvegnek nagy hővezető képessége is van.

Nem szabad megfeledkezni arról, hogy az anyag szigetelő tulajdonságai növekszenek a vastagság növekedésével. Tehát a ceteris paribus, a 8 mm-es monolit polikarbonát lemez majdnem 20% -kal hatékonyabb, mint a hasonló üveg. Még nagyobb különbség figyelhető meg, ha két vagy több panelt telepítenek, amelyek között légrés van. Az utóbbi években ezt a polimert egyre inkább az üvegben használják, a hagyományos üveg helyett.

Az erkély monolit polikarbonát üvegezésű.

hangszigetelés

A monolit polikarbonátnak a lemez viszkózus belső szerkezete van, és ennek a tulajdonságnak köszönhetően hatékonyan képes elnyelni a hangokat. A mérési eredmények szerint a 4–12 mm vastag lemezek hangszigetelési szintje legalább 18 dB és legfeljebb 23 dB érték lehet.

A monolit polikarbonát sűrűsége alacsonyabb, mint az ablaküvegnél, és ennek eredményeként képes szignifikánsan csökkenteni a hanghullámokat, különösen az alacsony frekvenciatartományban. Az anyag ez a tulajdonsága lehetővé teszi, hogy hangos abszorpciós képernyők gyártására és beépítésére használják forgalmas utak mentén.

Nedvességálló

A monolit polikarbonát nem higroszkópos, más szóval, a polimer nem abszorbeálja a vizet. Ez a tulajdonság lehetővé teszi magas páratartalmú helyiségekben történő használatot üvegházakban, melegágyakban, medencékben és más ilyen épületekben.A lemez belső felületén a kondenzáció elkerülése érdekében a gyártási folyamat során speciális polimer fóliát lehet felvinni. A speciális anyagminőségeket a védőfólián meg vannak jelölve, és a beszerelés során a bevonat belsejébe helyezik.

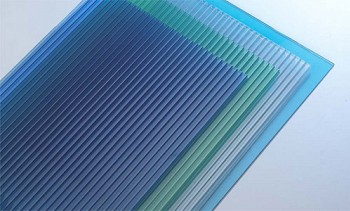

A panel színei

A monolit polikarbonát gyártói átlátszó lapokon kívül festett lapokat kínálnak ügyfeleiknek. Különböző társaságokban a tányérok színskála jelentősen eltérhet a versengő vállalkozások termékeitől.

A leggyakoribb a következő lemezszínek:

A panelek színezésére úgy kerül sor, hogy a pigmentet közvetlenül az öntés előtt az anyag tömegébe juttatjuk. Ez a technológia magas szín-egyenletességet és jelentős tartósságot biztosít. A színező összetétel egyenletesen oszlik meg a panelben, ez megakadályozza a kiégést. Az ezt az anyagot gyártó egyes vállalatok más egyedi színmegoldásokat kínálnak.

A monolit polikarbonát kinevezése és hatálya

Az átlátszó és festett műanyag panelek egyre népszerűbbek a fogyasztók körében, és egyre inkább helyettesítik a szilikátot és a kvarcüveget. A monolit polikarbonát, amelynek felhasználása az építőiparban folyamatosan bővül, iránti igény más iparágakban is jellemző.

Az átlátszó és festett panelek fő felhasználási területei a következők:

1. Könnyű kupolák gyártása az épületekben és az utcán.

2. Függőleges felületek üvegezése lakóépületek és középületek építésekor.

3. Előtetők, csúcsok a bejárati ajtók és a buszmegállók fölött.

4. Teraszok és egyéb, összetett alakú szerkezetek üvegezése hajlító panelekkel.

5. A kültéri medencék feletti kupolák berendezése.

6. Hang elnyelő akadályok előállítása az autópályák mentén, amelyek jelentősen csökkenthetik a zajszintet.

7. Üvegházak, melegágyak és télikertek előállítása.

8. Válaszfalak telepítése irodákban, kiskereskedelemben, múzeumokban és kiállítási termekben, valamint ipari vállalatokban.

9. Kültéri reklámhordozók és kiállítók előállítása stadionokban, vasútállomásokon és más nyilvános helyeken.

10. Az átlátszó padlók háttérvilágítással ellátott készüléke.

11. Lépcsők és erkélyek védelme.

12. Védő korlátok felszerelése a jégkorongpályák oldalára.

Az elmúlt években a monolit polikarbonát panelek alkalmazási köre egyre bővült. Az anyagot orvosi intézményekben is használják steril körülményekkel ellátott dobozok felszerelésére és egyéb speciális felszerelések gyártására.

A monolit polikarbonátból készült szerelőszerkezetek bonyolultsága

Ez az anyag egyszerű és kényelmes az alkatrészek gyártása, öntése és rögzítése során. Monolitos polikarbonáttal történő munkavégzéshez acélvágó felületű kézi vagy elektromos szerszámok használhatók. Fontos, hogy a kör- vagy szalagfűrészek élezése megfelelő legyen. Professzionális használatra keményfém vagy keményfém billenő szerszámok ajánlottak a vágási hely hűtésekor vagy sűrített levegővel történő fúráshoz.

A szerkezetek monolitos polikarbonátból történő előállításánál az anyagfeldolgozás alábbi módszerei megengedettek:

- Marás.

- Vágás körfűrész, szalagfűrész vagy ollóval.

- Lyukak fúrása vagy lyukasztása speciális eszközzel.

- Anyag lézeres vágása.

A monolit polikarbonát lemezek hidegen és melegen alakíthatók ki. Ebben az esetben a minimálisan megengedett hajlítási sugárnak a panel vastagságának 150-szeresének kell lennie. A lemezeket csak az extrudálási vonal mentén kell lekerekíteni. A helyes hajlítási irányot fel kell tüntetni a védőfólián, amelyet a telepítés során eltávolítanak.

Az épületszerkezetek rögzítéséhez öncsavarokkal, sajtóalátéttel és polimer vagy gumi tömítésekkel kerülhet sor.Az különálló paneleket speciális oldószerekkel, hegesztéssel és egyéb módszerekkel kell összekapcsolni. A monolit polikarbonát helyes beszerelése lehetővé teszi annak használatát a teljes életciklus során.