Polymermaterialien werden in großem Umfang für den Bau von Gebäuden und Bauwerken für verschiedene Zwecke verwendet. Zellulares Polycarbonat ist eine zwei- oder dreischichtige Platte mit dazwischen angeordneten Längsversteifungen. Die Zellstruktur bietet eine hohe mechanische Festigkeit der Folie bei einem relativ geringen spezifischen Gewicht. Um alle technischen Eigenschaften von zellularem Polycarbonat zu verstehen und zu verstehen, sollten Sie dessen Eigenschaften und Parameter genauer betrachten.

Inhalt:

- Was ist zelluläres Polycarbonat?

- Temperaturbedingungen für die Verwendung von zelligem Polycarbonat

- Chemische Beständigkeit des Materials

- Die mechanische Festigkeit von zelligem Polycarbonat

- Blechdicke und spezifisches Gewicht

- UV-Beständigkeit von zelligem Polycarbonat

- Wärmedämmeigenschaften von zelligem Polycarbonat

- Feuerleistung

- Lebensdauer

- Schalldämmung

- Feuchtigkeitsbeständig

- Panel Farben

- Zweck und Umfang des Materials

- Die Schwierigkeit, zellulares Polycarbonat zu installieren

Was ist zelluläres Polycarbonat?

Im Querschnitt ähnelt die Folie einer rechteckigen oder dreieckigen Wabe, daher der Name des Materials. Der Rohstoff dafür ist körniges Polycarbonat, das durch Kondensation von Kohlensäurepolyestern und Dihydroxylverbindungen entsteht. Das Polymer gehört zur Gruppe der duroplastischen Kunststoffe und weist eine Reihe einzigartiger Eigenschaften auf.

Die industrielle Herstellung von zelligem Polycarbonat erfolgt mittels Extrusionstechnologie aus körnigen Rohstoffen. Die Produktion erfolgt gemäß den technischen Spezifikationen der TU-2256-001-54141872-2006. Das angegebene Dokument dient auch als Leitfaden für die Zertifizierung von Materialien in unserem Land.

Die Hauptparameter und linearen Abmessungen der Paneele müssen den Anforderungen der Normen genau entsprechen.

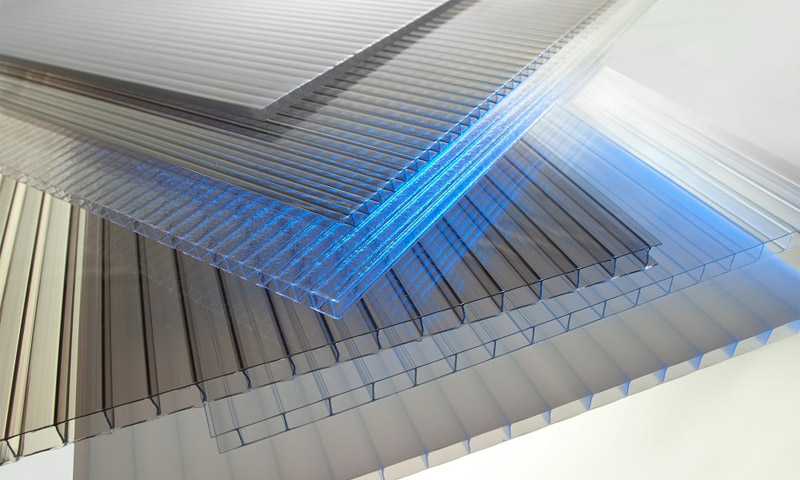

Die Querschnittsstruktur von zelligem Polycarbonat kann von zwei Arten sein:

Seine Blätter haben folgende Struktur:

2H - Zweischichtig mit rechteckigen Zellen.

3X - eine dreischichtige Struktur mit einer Kombination von rechteckigen Zellen mit zusätzlichen geneigten Trennwänden.

3H - Dreischichtplatten mit rechteckiger Wabenstruktur, hergestellt mit einer Dicke von 6, 8, 10 mm.

5W - Fünfschichtplatten mit rechteckiger Wabenstruktur haben in der Regel eine Dicke von 16 - 20 mm.

5X - Fünfschichtplatten, die sowohl aus geraden als auch aus geneigten Rippen bestehen, werden mit einer Dicke von 25 mm hergestellt.

Die linearen Abmessungen der Polycarbonat-Wabenplatten sind in der Tabelle aufgeführt:

| Eigenschaften | Einheiten messen | Parameter | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Blechstärke | mm | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| Die Anzahl der Schichten (Wände) | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| Wabenstruktur |  |

|

|

|

|

||||

| Der Abstand zwischen den Rippen | mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| Blattbreite | m | 2,1 | 1,2 | ||||||

| Minimaler Biegeradius | m | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | Nicht zu empfehlen |

| Blattgewicht | kg / m2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| Plattenlänge | mm | 6000 und 12000 (Abweichungen von der Nenngröße von 1,5 mm für transparente Folien und 3 mm für Farbe sind zulässig) |

|||||||

Es ist gestattet, in Absprache mit dem Kunden Paneele mit anderen als den in den technischen Bedingungen angegebenen Parametern herzustellen. Die Dicke der Versteifungen wird vom Hersteller festgelegt, die maximal zulässige Abweichung für diesen Wert ist nicht eingestellt.

Temperaturbedingungen für die Verwendung von zelligem Polycarbonat

Zellulares Polycarbonat ist extrem widerstandsfähig gegen widrige Umgebungsbedingungen. Die Betriebsbedingungen für die Temperatur hängen direkt von der Marke dieses Materials, der Qualität der Rohstoffe und der Übereinstimmung mit der Produktionstechnologie ab. Für die überwiegende Mehrheit der Plattentypen liegt dieser Wert zwischen -40 ° C und + 130 ° C.

Einige Polycarbonattypen halten extrem niedrigen Temperaturen von bis zu - 100 ° C stand, ohne die Materialstruktur zu zerstören. Beim Erwärmen oder Abkühlen des Materials ändern sich seine linearen Abmessungen. Der lineare Wärmeausdehnungskoeffizient für dieses Material beträgt 0,0065 mm / m- ° C, bestimmt gemäß DIN 53752. Die maximal zulässige Ausdehnung von zelligem Polycarbonat sollte sowohl in der Länge als auch in der Blechbreite 3 mm pro 1 m nicht überschreiten. Wie Sie sehen, hat Polycarbonat eine beträchtliche Wärmeausdehnung, weshalb es bei der Installation erforderlich ist, die entsprechenden Lücken zu lassen.

Änderung der linearen Abmessungen von zelligem Polycarbonat in Abhängigkeit von der Umgebungstemperatur.

Chemische Beständigkeit des Materials

Die zur Dekoration verwendeten Paneele sind einer Vielzahl von zerstörenden Faktoren ausgesetzt. Zelluläres Polycarbonat ist gegenüber den meisten chemisch inerten Substanzen und Verbindungen hochbeständig.

Die Verwendung von Platten in Kontakt mit folgenden Materialien wird nicht empfohlen:

1. Zementmischungen und Beton.

2. PVC plastifiziert.

3. Aerosole sind insektizid.

4. Starke Reinigungsmittel.

5. Dichtstoffe auf Basis von Ammoniak, Alkali und Essigsäure.

6. Halogen und aromatische Lösungsmittel.

7. Methylalkohollösungen.

Polycarbonat hat eine hohe chemische Beständigkeit gegenüber folgenden Verbindungen:

1. Konzentrierte Mineralsäuren.

2. Salzlösungen mit neutraler und saurer Reaktion.

3. Die meisten Arten von Reduktionsmitteln und Oxidationsmitteln.

4. Alkohollösungen mit Ausnahme von Methanol.

Bei der Montage von Platten sollten Silikondichtungsmassen und speziell entwickelte EPDM-Dichtungselemente und -analoga verwendet werden.

Die mechanische Festigkeit von zelligem Polycarbonat

Platten können aufgrund ihrer Wabenstruktur erheblichen Belastungen standhalten. Die Oberfläche der Folie unterliegt jedoch bei längerem Kontakt mit kleinen Partikeln wie Sand einem Abrieb. Kratzer sind bei Kontakt mit rauen Materialien mit ausreichender Härte möglich.

Die Indikatoren für die mechanische Festigkeit von Polycarbonat hängen weitgehend von der Qualität und Struktur des Materials ab.

Während des Tests zeigten die Panels die folgenden Ergebnisse:

| Einheiten | Premium | Economy-Klasse | |

|---|---|---|---|

| Zugfestigkeit | MPa | 60 | 62 |

| Relative Belastung bei Erreichen der Endfestigkeit | % | 6 | 80 |

| Streckgrenze | MPa | 70 | - |

| Relative Verformung bei Erreichen der Streckgrenze | % | 100 | - |

| Schlagviskosität | kJ / mm | 65 | 40 |

| Elastische Verformung | kJ / mm2 | 35 | - |

| Brinell-Härteindizes | MPa | 110 | - |

Die Prüfung von zelligem Polycarbonat auf Festigkeitsindikatoren erfolgt gemäß ISO 9001: 9002. Der Hersteller garantiert die Aufrechterhaltung der Leistung für mindestens fünf Jahre, vorausgesetzt, dass die Bleche korrekt installiert und spezielle Befestigungselemente verwendet werden.

Blechdicke und spezifisches Gewicht

Die Produktionstechnologie bietet die Möglichkeit, zelluläres Polycarbonat in verschiedenen Größen herzustellen. Gegenwärtig produziert die Industrie Platten mit einer Dicke von 4, 6, 8, 10, 16, 20 und 25 mm mit unterschiedlicher innerer Struktur der Platten. Die Dichte von Polycarbonat beträgt 1,2 kg / m 3, bestimmt nach der in DIN 53479 vorgesehenen Messmethode.

Bei Paneelen hängt dieser Indikator von der Dicke des Paneels sowie von der Anzahl der Schichten und dem Abstand der Versteifungen und ihrer Querschnittsfläche ab.

Für die meisten gängigen Marken von zelligem Polycarbonat sind die Daten in der Tabelle aufgeführt:

| Blechstärke mm | 4 | 6 | 8 | 10 | 16 | 16 | 16 | 20 | 25 |

| Anzahl der Wände | 2 | 2 | 2 | 2 | 3 | 3 | 6 | 6 | 5 |

| Versteifungsstufe, mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 | 20 |

| Spezifisches Gewicht, kg / m | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 2,8 | 3,1 | 3,4 |

UV-Beständigkeit von zelligem Polycarbonat

Die Eigenschaften von zelligem Polycarbonat können einen zuverlässigen Schutz gegen brutale Strahlung im UV-Bereich bieten. Um diesen Effekt im Produktionsprozess zu erzielen, wird eine Schicht einer speziellen stabilisierenden Beschichtung durch Coextrusion auf die Blechoberfläche aufgebracht.Diese Technologie garantiert eine Mindestlebensdauer des Materials von 10 Jahren.

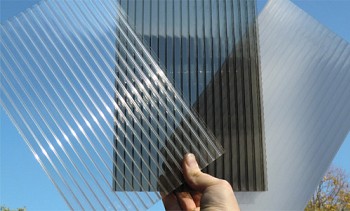

Darüber hinaus tritt das Ablösen der Schutzbeschichtung während des Betriebs nicht auf, weil das Polymer mit der Basis verschmolzen ist. Bei der Installation des Blechs sollten Sie die Markierung sorgfältig prüfen und korrekt ausrichten. Die UV-Schutzbeschichtung sollte nach außen zeigen. Die Lichtdurchlässigkeit des Panels hängt von seiner Farbe ab. Bei unlackierten Blechen liegt dieser Indikator zwischen 83% und 90%. Transparente Farbtafeln lassen nicht mehr als 65% durch, während Polycarbonat das durchgelassene Licht perfekt streut.

Wärmedämmeigenschaften von zelligem Polycarbonat

Zellulares Polycarbonat hat sehr gute Wärmedämmeigenschaften. Darüber hinaus wird die Wärmebeständigkeit dieses Materials nicht nur dadurch erreicht, dass es Luft enthält, sondern auch dadurch, dass das Material selbst eine größere Wärmebeständigkeit als Glas oder PMMA gleicher Dicke aufweist. Der Wärmedurchgangskoeffizient, der die wärmeisolierenden Eigenschaften des Materials kennzeichnet, hängt von der Dicke und Struktur des Blechs ab. Sie reicht von 4,1 W / (m² · K) (für 4 mm) bis 1,4 W / (m² · K) (für 32 mm). Zellulares Polycarbonat ist das akzeptabelste Material, bei dem Transparenz und hohe Wärmedämmung kombiniert werden sollen. Aus diesem Grund ist dieses Material bei der Herstellung von Gewächshäusern so beliebt geworden.

Industrielles Gewächshaus aus Polycarbonat.

Feuerleistung

Zellulares Polycarbonat ist beständig gegen hohe Temperatureinflüsse. Dieses Material gehört zur Kategorie B1, die nach europäischer Klassifizierung als selbstverlöschend und schwer entflammbar eingestuft ist. Polycarbonat setzt beim Verbrennen keine giftigen und gefährlichen Gase für Mensch und Tier frei.

Unter dem Einfluss von hoher Temperatur und offener Flamme wird die Struktur zerstört und es bilden sich Durchgangslöcher. Material nimmt in der Fläche erheblich ab und bewegt sich von der Wärmequelle weg. Das Auftreten von Löchern sorgt für die Entfernung von Verbrennungsprodukten und überschüssiger Wärme von der Feuerquelle.

Lebensdauer

Hersteller von zelligem Polycarbonat garantieren den Erhalt der technischen Grundmerkmale des Materials für eine Lebensdauer von bis zu 10 Jahren unter Beachtung der Installations- und Pflegeregeln. Die äußere Oberfläche der Folie ist mit einer speziellen Beschichtung versehen, die vor ultravioletter Strahlung schützt. Beschädigungen verringern die Lebensdauer des Paneels erheblich und führen zu dessen vorzeitiger Zerstörung.

An Stellen, an denen die Gefahr einer mechanischen Beschädigung von Polycarbonat besteht, sollten Platten mit einer Dicke von mindestens 16 mm verwendet werden. Beim Einbau von Paneelen ist zu berücksichtigen, dass der Kontakt mit Stoffen, deren langfristige Exposition zur Zerstörung beiträgt, ausgeschlossen werden muss.

Schalldämmung

Die Wabenstruktur aus Polycarbonat trägt zur geringen akustischen Permeabilität des Materials bei. Die Paneele haben eine ausgeprägte Schalldämmung, die direkt von der Art der Platte und ihrer inneren Struktur abhängt. Mehrschichtiges zellulares Polycarbonat mit einer Dicke von 16 mm oder mehr sorgt für die Auslöschung von Schallwellen im Bereich von 10 bis 21 dB.

Feuchtigkeitsbeständig

Dieses Plattenmaterial geht nicht durch und nimmt keine Feuchtigkeit auf, weshalb es für die Dacheindeckung unverzichtbar ist. Die Hauptschwierigkeit bei der Wechselwirkung von zelligem Polycarbonat mit Wasser liegt im Eindringen in die Platte. Es ist fast unmöglich, es zu entfernen, ohne die Strukturen abzubauen.

Die anhaltende Anwesenheit von Feuchtigkeit in den Kämmen kann zu deren Ausblühen und allmählicher Zerstörung führen.

Um eine solche Entwicklung von Ereignissen auszuschließen, sollten beim Einbau nur spezielle Verbindungselemente mit Dichtungselementen verwendet werden. Die Kanten des Polycarbonats sind mit einem speziellen Klebeband verklebt. Die Zellen lassen sich am einfachsten mit Druckluft aus einem Zylinder oder Kompressor reinigen.

Zum Schutz der Kante vor Feuchtigkeit: 1. Spezialklebeband, 2.- Ein spezielles Profil, das oben auf das Klebeband gelegt wird.

Panel Farben

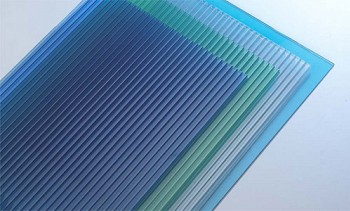

Zellulares Polycarbonat wird in transparenten und getönten Versionen vermarktet.

Hersteller bieten die Consumer Panels in folgenden Farben an:

Es gibt auch eine völlig undurchsichtige Version der Paneele in Silber. Die Lichtdurchlässigkeit von zelligem Polycarbonat hängt von seiner Dicke und seiner inneren Struktur ab. Bei einem transparenten Material beträgt die Lichtdurchlässigkeit 86% für 4-mm-Platten bis zu 82% für 16-mm-Platten. Die Einfärbung des Materials erfolgt in einem Array, das zur Erhaltung der Farbe über den gesamten Lebenszyklus beiträgt.

Zweck und Umfang des Materials

Zellulares Polycarbonat wird hauptsächlich im Bauwesen zur Errichtung von Dächern und Gebäudehüllen verwendet.

Dieses Material wird aufgrund seiner außergewöhnlichen Eigenschaften zunehmend zur Herstellung der folgenden Elemente verwendet:

1. Gewölbte Strukturen

2. Markisen über den Haustüren

3. Haltestellen der öffentlichen Verkehrsmittel

In Privathaushalten werden solche Paneele zur Verglasung von Veranden, Dachböden, Lauben oder Sommerküchen eingesetzt. Ein weiteres Einsatzgebiet der Paneele ist die Herstellung von landwirtschaftlichen Gewächshäusern, die langlebig sind.

Die Schwierigkeit, zellulares Polycarbonat zu installieren

Die Montage von zelligem Polycarbonat erfolgt durch Montage auf einem Rahmen aus Stahl- oder Aluminiumprofil. Das Biegen von Blechen über Versteifungen ist zulässig. Diese Eigenschaft wird häufig bei der Herstellung von Visieren und Dächern verwendet. Der minimale Krümmungsradius der Platte hängt umgekehrt von ihrer Dicke ab. Zelliges Polycarbonat mit einer Dicke von 25 mm unterliegt keiner Biegung.

Bei der Installation müssen eine Reihe von Regeln beachtet werden:

1. Das Schneiden von Paneelen mit einer Dicke von bis zu 10 mm erfolgt mit einem geschliffenen Messer, einer Säge mit kleinen Zähnen

2. Das Bohren erfolgt mit einem Bohrer, der Mindestabstand zur Kante beträgt 40 mm.

3. Die Paneele werden mit Blechschrauben mit Dichtscheiben am Rahmen befestigt

4. Separate Bleche werden mit speziellen Verbindungselementen zusammengefügt