Geringe Dichte und geringes Gewicht, hervorragende Wärmeleistung und gute Schalldämmung machen Schaum zu einem der beliebtesten wärmeisolierenden Materialien. Moderne Technologien ermöglichen die Herstellung verschiedener Schaumarten, die sich in Eigenschaften, Kosten und Zweck unterscheiden. Wenn Sie die Unterschiede kennen, können Sie das beste Material für verschiedene Jobs auswählen.

Der Unterschied im Schaum durch Herstellungsmethoden

Bevor wir uns mit den Styroportypen befassen, muss die Terminologie geklärt werden. Viele Leute nennen Polyfoam ein leichtes weißes Material, das aus einer großen Anzahl von weißen gepressten Kugeln besteht. Im Allgemeinen ist dies richtig, aber ein Punkt muss geklärt werden.

Polyfoam ist eine gebräuchliche Bezeichnung für eine ganze Gruppe von Materialien, die durch Schäumen von Kunststoffen erhalten werden. Da verschiedene Kunststoffe geschäumt werden können, gibt es eine enorme Menge an Schäumen. Wenn zum Beispiel Polystyrol als Rohmaterial verwendet wird - Polystyrol wird erhalten, wenn Polyurethan als Rohmaterial verwendet wird - Polyurethanschaum wird erhalten (Polyurethanschaum ist eine der Arten), wird Polyvinylchloridschaum aus Polyvinylchlorid erhalten.

Die Produktionstechnologie für alle Schäume besteht aus drei Hauptstufen:

- Gebrauchte Komponenten mischen.

- Schäumen.

- Strukturierung.

Die technologische Hauptverbindung ist das Schäumen. In diesem Stadium erfolgt die Gasabfüllung von Polymeren, die die technischen Eigenschaften des Materials bestimmt.

Eine wichtige Rolle für die physikalisch-mechanischen Eigenschaften des Schaums spielt das Verhältnis zwischen offenen und geschlossenen Zellen mit Luft. Geschlossene Zellen garantieren eine geringe Hygroskopizität. Je weniger Schaum Wasser aufnimmt, desto besser ist seine Wärmeleistung, desto länger ist das Material.

Die Struktur des Schaums hängt von der Herstellungstechnologie und den verwendeten Rohstoffen ab. Eine große Anzahl von geschlossenen Zellen in Polystyrolschaum, Polyurethan und Polyvinylchlorid.

Je nach Produktionstechnologie werden zwei Haupttypen von expandiertem Polystyrol unterschieden:

- Schaum aus expandiertem Polystyrol - (EPS)

- extrudierter Polystyrolschaum - (XPS).

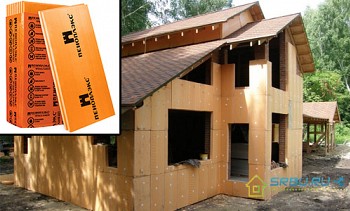

Schaum aus expandiertem Polystyrol - (EPS)

Meist wird geschäumter Polystyrolschaum im Alltag verwendet. Es wird als Wärmedämmung, Material zur Verpackung von Geräten und Möbeln verwendet. Bei seiner Herstellung wird die Gasfüllung von Polymeren unter Verwendung von schäumenden Komponenten durchgeführt.

Schaum aus expandiertem Polystyrol.

Die technologische Kette besteht aus mehreren Phasen:

- Mischen von Polystyrol, das manchmal durch Polymonochlorstyrol oder Polydichlorstyrol ersetzt wird.

- Der Zusatz von schäumenden Komponenten, zu denen niedrig siedende Kohlenwasserstoffe gehören - Dichlormethan, Pentan oder Isopentan.

- Zugabe von Additiven, die die Eigenschaften des fertigen Materials verbessern - Weichmacher, Flammschutzmittel und Farbstoffe.

- Die Bildung von Granulat mit einer gleichmäßigen Verteilung der siedenden Flüssigkeiten in Polystyrol.

- Dampf oder heiße Luft.

- Die Zunahme der Körnchengröße infolge des starken Verdampfens von niedrigsiedenden Flüssigkeiten.

- Strukturierung der Zellen des Schaums, die ihm Form geben.

Durch das Kochen der schäumenden Komponenten vergrößert sich das Granulat um mehr als das 50-fache. Die Wände der Formzellen verhärten und verschmelzen und schließen die Luft im Inneren - ein idealer Wärmeisolator. Das Material ist leicht, homogen und behält seine originalgetreue Form.

Expandiertes Polystyrolschaumgranulat in vergrößerter Form.

Extrudiertes expandiertes Polystyrol - (XPS)

Die Hauptunterschiede in der Technologie zur Herstellung von extrudiertem Polystyrolschaum sind die fehlende Dampfbehandlung und Strukturierung durch Extrusion aus einem Flachschlitz-Extrusionskopf. In den ersten Jahrzehnten der Herstellung des Materials wurden Freone als Treibmittel verwendet, heute wird Kohlendioxid verwendet.

Dieser Polystyrolschaum hat eine kontinuierliche Struktur mit geschlossenzelligen Zellen mit einem Durchmesser von 0,1 - 0,2 mm.

Extrudierter Polystyrolschaum.

Extrudierter Polystyrolschaum hat gute Wärmedämmeigenschaften und eine höhere Dichte als expandierter Polystyrolschaum. Dies ermöglicht die Verwendung von extrudiertem Polystyrolschaum zur Isolierung von Gegenständen, für die Schaum aus expandiertem Polystyrol zu weich ist. Es ist möglich, extrudierten Polystyrolschaum herzustellen, der einer Last von bis zu 35 Tonnen pro 1 m standhält2.

Arten von Schaum aus expandiertem Polystyrol - EPS

Die Klassifizierung von Schaumpolystyrol basiert auf:

- Dichte

- Herstellungstechnologie;

- Plattenform.

Sorten und Arten von Schaumpolystyrol in der Dichte

Expandierter Polystyrolschaum wird je nach Dichte-Grenzwert in Typen eingeteilt.

Die folgenden Arten dieses Schaums werden in der Dichte hergestellt:

| Styroporqualität | Der minimale Dichtewert, kg / m3. | Wärmeleitfähigkeit des Materials im trockenen Zustand bei einer Temperatur von (25 ± 5) 0C, W / (m * K) |

|---|---|---|

| PPS10 | 10 | 0,044 |

| PPS12 | 12 | 0,042 |

| PPS13 | 13 | 0,041 |

| PPS14 | 14 | 0,040 |

| PPS16F | 16 | 0,038 |

| PPS17 | 17 | 0,039 |

| PPS20 | 20 | 0,038 |

| PPS23 | 23 | 0,037 |

| PPS25 | 25 | 0,036 |

| PPS30 | 30 | 0,037 |

| PPS35 | 35 | 0,038 |

Platten aus expandiertem Polystyrolschaum, abhängig von der Herstellungstechnologie

Abhängig von der Herstellungstechnologie werden folgende Arten von expandiertem Polystyrol hergestellt:

- P - durch Schneiden von großen Blöcken produzieren;

- RG - Graphit enthaltend aus großen Blöcken schneiden;

- T - thermogeformt.

Styroporplatten je nach Form der Platte

Je nach Form der Schaumplatte stehen zwei Typen zur Verfügung:

A - gehackte Brammen mit einer festen geraden Seitenkante.

B - gehackte oder geformte Platten mit einer Viertelkante, die für eine einfachere und effizientere Installation ausgewählt wurden.

Abmessungen von Schaumstoffplatten aus expandiertem Polystyrol

Moderne Technologien ermöglichen die Herstellung von Platten aus expandiertem Polystyrol in verschiedenen Größen. Laut GOST variiert die Länge der Platten zwischen 500 und 6000 mm in Schritten von 50 mm und die Breite zwischen 500 und 2000 mm in Schritten von 50 mm. Die Schaumdicke beträgt 10 bis 500 mm in Schritten von 5 mm.

Beispiel und Interpretation des Symbols für Styroporplatten

Um die Besonderheiten von Schaumstoffplatten aus expandiertem Polystyrol zu verstehen, können Markierungen vorgenommen werden, die nicht nur die Gesamtabmessungen, sondern auch die Art des Materials und die Art der Kante angeben.

Im Symbol können spezielle Merkmale angegeben werden, z. B. die Farbe des Schaums oder der Marke. Auch der GOST muss in der Kennzeichnung angegeben werden, nach der das Material hergestellt wird.

Ein Beispiel für die Dekodierung von Symbolen:

PPS16F-R-A-2000x1000x150 GOST 15588-2014

- Polystyrolschaum für Fassadensysteme (PPS16F);

- Dichte - 16 kg / Kubikmeter. (PPS16F);

- hergestellt durch Schneiden aus großen Blöcken (P);

- hat eine feste, gerade Seitenkante (A);

- Länge - 2000 mm;

- Breite - 1000 mm;

- Dicke - 150 mm;

- hergestellt in Übereinstimmung mit GOST 15588-2014.

Durch die Dekodierung der Kennzeichnung können Sie sicherstellen, dass das Material für die geplante Arbeit geeignet ist.

Arten von extrudiertem Polystyrolschaum - XPS

GOST wurde nicht für extrudierten Polystyrolschaum entwickelt. Aus diesem Grund stellen die Hersteller Platten mit den Abmessungen und Eigenschaften her, die sie für ihre potenziellen Kunden als relevant erachten. Das Material der verschiedenen Marken unterscheidet sich in den Farben, was eines der Markenzeichen ist.

Extrudierte Polystyrolschaumarten je nach Dichte

Abhängig von der Plattendichte wird XPS in drei Haupttypen unterteilt:

Geben Sie 30 ein - haben eine Dichte von 25-30 kg / Kubikmeter., Festigkeitseigenschaften ermöglichen die Verwendung von Material zur Dämmung von Schrägdächern, Fassaden, Fundamenten, unterirdischen Versorgungsunternehmen.

Typ 35 - haben eine Dichte von 28-38 kg / Kubikmeter., Bei der Herstellung werden flammhemmende Zusätze verwendet, die das Material feuerfest machen und für die Dämmung von Außenwänden, Trennwänden, Böden und Fußböden relevant sind.

Typ 45 - Die Dichte des Materials beträgt 38-45 kg / m3, haben eine hohe Festigkeit und werden beim Bau von Autobahnen, Landebahnen, Fundamenten von Hochhäusern verwendet.

Einige Hersteller stellen Materialien mit einer höheren oder niedrigeren Dichte her, die oben aufgeführten Typen sind jedoch am beliebtesten.

Extrudierte Polystyrolschaumplatten je nach Form

XPS-Platten werden durch Extrudieren durch einen Spalt einer bestimmten Form hergestellt. Auf diese Weise können Sie Styroporplatten mit verschiedenen Formen herstellen.

1. Platten mit einer geraden geraden Kante.

2. Stufenplatten mit einer Viertelkerbe.

3. Platten mit Nut- und Federkante.

4. Platten mit geprägter Oberfläche.

Das Vorhandensein einer komplexen Form der Kante vereinfacht die Installation und verbessert die Dichtheit der aufgebauten Wärmedämmschicht. Die Reliefoberfläche hat eine höhere Haftung zum Putz.

Alle Arten von XPS zeichnen sich durch eine geringe Wasseraufnahme aus, da sie dichte geschlossene Zellen aufweisen. Dies ist eine Garantie für eine lange Lebensdauer und die Aufrechterhaltung der thermischen Leistung.