I moderne konstruktion er gennemsigtige materialer vidt brugt, hvilket ofte udgør bygningernes udseende. Sammen med almindeligt glas er monolitiske polycarbonategenskaber også udbredte, og brugen af disse gør det muligt at skabe unikke bygningskonstruktioner. Denne plast har fremragende tekniske egenskaber, hvilket gør den uundværlig til konstruktion af konstruktioner til forskellige formål.

Indhold:

- Hvad er monolitisk polycarbonat?

- Forholdet mellem monolitisk polycarbonat og temperatur

- Materialets kemiske resistens

- Polykarbonat ISO 527's mekaniske styrke

- Arktykkelse og specifik tyngdekraft

- UV-modstand

- Brandpræstation

- Serviceliv

- Miljøparametre

- Lys transmission

- Termisk isolering

- lydisolering

- Fugtbestandig

- Panelfarver

- Udnævnelse og omfang af monolitisk polycarbonat

- Kompleksiteten af monteringsstrukturer fremstillet af monolitisk polycarbonat

Hvad er monolitisk polycarbonat?

Dette materiale blev først opnået i slutningen af 1800-tallet som et biprodukt i syntesen af medikamenter til smertelindring. Et helt naturligt spørgsmål opstår: hvad er monolitisk polycarbonat, og hvilke egenskaber har det? Det er en uopløselig transparensforbindelse i vand og mange andre væsker, der kan konkurrere med silikatglas af høj kvalitet.

Monolitiske polycarbonattekniske egenskaber, som er på det højeste niveau, hører til gruppen af termoplastmaterialer. De mest anvendte aromatiske forbindelser syntetiseret fra bisphenol A. Til gengæld opnås dette stof ved kondensation af relativt billige komponenter af acetone og phenol. Denne situation muliggør dens udbredte anvendelse inden for byggeri og andre felter.

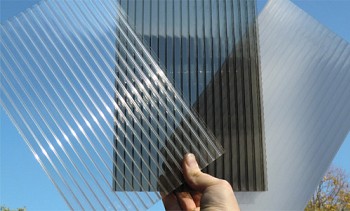

Monolitisk polycarbonat leveres til forbrugeren i form af plademateriale med en tykkelse på 1 til 12 mm i en standardstørrelse på 205 × 305 mm. Efter særlig ordre er det muligt at fremstille paneler med andre geometriske parametre, mens bredden opretholdes. Denne begrænsning skyldes standarddimensionerne af ekstruderen, der anvendes til fremstilling af polymeren.

Den industrielle produktion af monolitisk polycarbonat udføres i overensstemmelse med TU 6-19-113-87. Dette giver materialet de nødvendige egenskaber i følgende parametre: trækstyrke, slagstyrke og modstand mod lave og høje temperaturer. For tiden består udvalget af polycarbonater produceret i vores land og i udlandet af snesevis af varer.

I denne liste er følgende kvaliteter af dette materiale forskellige i nogle egenskaber og egenskaber:

- PC-005 og PC-003 er polymerer med høj viskositet indtil for nylig PK-1.

- PC-007 termoplast med mellemviskositet erstattede polycarbonaterne PK-2 og PK-LT-10.

- RS-010 materiale med lav viskositet, der tidligere blev betegnet PK-LT-12 og PK-3.

- PK-LT-18-m termostabiliserede paneler malet i sort (indtil for nylig PK-4).

- PK-5 - et materiale, der er specielt udviklet til medicinske formål, bruges sammen med importerede monolitiske polycarbonater.

- PK-6 - ark til optiske enheder og belysningskonstruktioner.

- PK-LST-30 - et materiale med et fyldstof fremstillet af silicium eller kvartsglas (tidligere betegnelse PK-LSV-30 og PK-NKS).

- PK-M-1 - paneler med en minimum friktionskoefficient for overfladen.

- PK-M-2 - høj modstand mod mikrokrakning og fremragende brandbekæmpelsesegenskaber. I øjeblikket har ingen analoger i verden.

- PK-TS-16-OD - materiale, der hører til den højeste kategori med hensyn til modstand mod åben ild og høje temperaturer. Paneler er specielt designet til strukturer med strenge krav til brandbeskyttelse.

Ud over gennemsigtige monolitiske polycarbonater tilbyder industrien forbrugerpanelerne med en lav grad af lysoverførsel i forskellige farver.

Forholdet mellem monolitisk polycarbonat og temperatur

Modstandsindikatorer for polymerpaneler til klimatiske forhold bestemmes af de relevante russiske og internationale standarder. Monolitisk polycarbonat har betydelig frostbestandighed, det kan bruges til fremstilling af udendørs strukturer. Sidstnævnte kan bruges ved temperaturer op til - 50 ° C, forudsat at der ikke er nogen mekaniske belastninger, ved - 40 ° C kan dette materiale modstå jævn stød.

Varmemodstanden for de fleste kvaliteter af polycarbonater er op til + 120 ° C. For individuelle prøver når dette tal +150 ° C. Som alle materialer, når polymeren opvarmes i størrelse, bestemmes koefficienten for termisk lineær ekspansion ved en speciel teknik. For monolitisk polycarbonat er dens værdi 6,5 × 10-5 m / ° C, hvilket gør det muligt at bruge det til fremstilling af kritiske udendørs strukturer. De fungerer med succes under forhold med betydelige temperaturforskelle.

Materialets kemiske resistens

Monolitisk polycarbonat er en polymer, der effektivt kan modstå destruktive miljøfaktorer. Materialet er inert med hensyn til mange aggressive medier, og denne evne afhænger af temperaturen og koncentrationen af stoffer.

Panelerne er meget kemisk resistente over for følgende forbindelser:

- Organiske og uorganiske syrer og opløsninger af deres salte.

- Reduktionsmidler og oxidationsmidler af forskellige typer.

- Alkoholer og syntetiske vaskemidler.

- Organiske fedtstoffer og brændstoffer og smøremidler.

Imidlertid er nogle kemiske forbindelser i stand til at reagere med polymeren, hvilket fører til gradvis ødelæggelse af panelerne.

Af hensyn til læseren er information om polycarbonats modstand mod visse væsker præsenteret i form af en tabel:

| Eddikesyre | + | hexan | + |

| salt | + | Hydrogenperoxid, koncentration op til 30% | + |

| Butylalkohol | + | Benzin, diesel og mineralolier | + |

| Ethylalkohol | + | ammoniak | – |

| Saltsyre, op til 20% | + | Butylacetat | – |

| propan | + | Diethylalkohol | – |

| Borsyre | + | Methylalkohol | – |

| Kaliumpermanganat, maks. konc. 10% | + | Alkaliske opløsninger | – |

| "+" -Tegnet i tabellen viser materialets modstand mod langvarig eksponering for det specificerede stof. | |||

Polykarbonat ISO 527's mekaniske styrke

Panelerne er kendetegnet ved deres evne til at modstå en lang række belastninger i en betydelig periode. Polycarbonatcertificering med hensyn til mekanisk styrke udføres i overensstemmelse med kravene i russiske, amerikanske og internationale standarder.

Fordelene ved dette materiale inkluderer følgende:

- Polymerens bøjningsstyrke kontrolleres i henhold til ISO 178 og udgør 95 MPa, afhængigt af kvaliteten.

- Den elastiske modul i denne test er inden for 2600 MPa.

- Arkets trækstyrke, når den testes for rivning i henhold til ISO 527 - op til 60 MPa.

- Den elastiske modul ved sådanne belastninger er op til 2200 MPa med relativ forlængelse af prøven i nogle tilfælde 100%.

- Viskositeten af monolitisk polycarbonat, når det testes ved hjælp af Charlie-metoden for produkter med et snit af en bestemt dybde, er ikke mere end 30 - 40 kJ / m².

- En lignende indikator for Izod er i området fra 600 til 800 J / m.

Polycarbonatplade er yderst modstandsdygtig over for slag. Så under testning uden en foreløbig indsnit af materialet forblev det intakt ved maksimale belastninger, der kan opnås i laboratoriet.Særligt holdbare paneler bruges til fremstilling af beskyttelsesprodukter og midler til at sikre borgernes og de retshåndhævende embedsmænds sikkerhed.

Monolitisk polycarbonat kan i modsætning til glas bøjes under normale miljøforhold. Materialets angivne egenskab er vidt brugt til fremstilling af forskellige former for afrundede strukturer: baldakiner, hegn og lignende. Denne kvalitet er kendetegnet ved en begrænsende bøjningsradius, der afhænger af pladets tykkelse.

Detaljeret information om dette emne præsenteres på diagrammet:

Afhængighed af den maksimale mulige bøjningsradius på tykkelsen af et ark monolitisk polycarbonat.

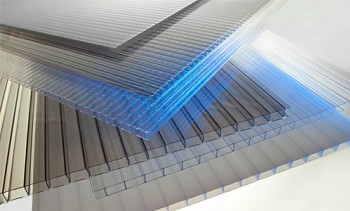

Arktykkelse og specifik tyngdekraft

Branchen tilbyder et omfattende udvalg af gennemsigtige og uigennemsigtige paneler i en lang række farver. Monolitiske polycarbonategenskaber, som er unikke i mange henseender, har en densitet på 1200 kg / m3. Dette er markant lavere end vinduesglas, der har mere end dobbelt så stor tyngdekraft. Denne omstændighed gør det muligt i høj grad at lette mange bygningskonstruktioner, forudsat at deres mekaniske styrke opretholdes på det passende niveau.

Kendskab til en sådan indikator som vægten af en kvadratmeter monolitisk polycarbonat er nødvendig for at bestemme massen af tagmateriale under konstruktion og byggeri.

Masseværdien af det monolitiske polycarbonat afhænger af tykkelsen af materialearket:

Afhængighed af vægten af et standardark af monolitisk polycarbonat, størrelse 2050x3050 mm, på dets tykkelse.

UV-modstand

Monolitiske polycarbonatpaneler har selektiv lysoverførsel. For at opnå denne effekt påføres en beskyttende belægning på pladeoverfladen ved ekstrudering. Tykkelsen af dette lag er tilstrækkelig til at forsinke og absorbere stråling fra den ultraviolette del af spektret, mens synligt og blødt infrarødt lys frit trænger gennem barrieren. Afhængig af brættets mærke påføres en beskyttende belægning på den ene eller begge sider.

Den anvendte ekstruderingsteknologi eliminerer muligheden for delaminering fra basen på grund af interpenetrering af materialer. En anden teknologi til beskyttelse af panelet mod udsættelse for UF-stråling er brugen af specielle tilsætningsstoffer til stabilisatorer i plastmængden. Denne metode til polymerbeskyttelse er dyrere, men dens effektivitet er meget højere.

For at beskytte monolitisk polycarbonat mod skader under opbevaring og transport limes det med en plastfolie. Det angiver panelets mærke og den side, hvorpå den beskyttende belægning påføres. Filmen fjernes direkte under installationen eller umiddelbart efter den, ellers vil det være vanskeligt at fjerne den fra overfladen af panelet.

Brandpræstation

Polycarbonat under påvirkning af en åben flamme, og når en bestemt temperatur overskrides, begynder det at smelte og det antændes. Efter afslutning af ekstern eksponering falmer denne proces spontant. Paneler lavet af polymermateriale har følgende egenskaber med hensyn til at sikre brandsikkerhed:

- modstand mod høje temperaturer og åben ild;

- under forbrænding er røgdannelse minimal;

- forbrændingsprodukter er ikke giftige;

- iltindekset for materialet er 28-30%.

Monolitisk polycarbonat hører til kategorien selvslukkende materialer. Dette gør det muligt at klassificere det som brandsikkerhedskategori V-1 (B1) i overensstemmelse med kravene i UL-94 og DIN 4102. Samtidig anvendes der ikke flammehæmmere og andre additiver i produktionsprocessen.

Serviceliv

Monolitiske polycarbonatpaneler fremstilles af granuler ved ekstrudering eller sprøjtestøbning.

Materialets levetid bestemmes af følgende faktorer:

- råvarernes kvalitet og overholdelse af de tekniske produktionsbetingelser;

- korrekt installation;

- klimatiske forhold og eksponering for uheldige miljøfaktorer.

Forskellige producenter erklærer deres vilkår for brug af materialet, mens minimumstallet overstiger 10 år. Undersøgelser udført i et specialiseret laboratorium viste langtidseksponering (mere end 2000 timer) medfører et fald i panelets permeabilitet på mindre end 10%. Dette svarer til cirka 20 år med udnyttelse af polycarbonat i ørkenregionerne i Arizona eller Israel.

Miljøparametre

Som nævnt ovenfor produceres monolitisk polycarbonat af rå granulat på specielt udstyr med en lukket teknologisk cyklus. Denne metode til fremstilling af paneler giver dig mulighed for at minimere negative miljøpåvirkninger. Selve materialet er kendetegnet ved kemisk inertitet og udsender ikke skadelige og farlige stoffer for mennesker og dyr.

Monolitisk polycarbonat i henhold til dets miljøegenskaber anbefales til indendørs brug. Specielle mærker af paneler er lavet specifikt til brug i medicin og farmaceutisk industri. Lad brugen af dette materiale i konstruktionen udføre udvendig og indvendig udsmykning.

Lys transmission

Industrien producerer flere typer polycarbonat med forskellige indikatorer for permeabilitet for sollys og kunstig belysning. Med hensyn til lystransmission har gennemsigtige paneler følgende indikatorer fra 86 til 89%. Desuden giver introduktionen af specielle additiver i materialet en mulighed for at ændre materialets optiske egenskaber og opnå maksimal absorption af de ultraviolette stråler i spektret.

Andre optiske indikatorer for polycarbonat karakteriserer graden af dets gennemsigtighed. Således er gulhedsindekset for farveløse prøver ikke mere end en enhed, og turbiditetsgraden overstiger ikke 0,5%. Paneler fremstillet af denne polymer er på ingen måde ringere end siliciumglas, og sammen med andre fordele bevarer de deres egenskaber gennem hele livscyklussen.

Termisk isolering

Monolitisk polycarbonat hører ikke til kategorien af materialer designet til at reducere energitab gennem bygningskonvolutter. Disse paneler har imidlertid lavere varmeledningsevne end almindeligt vinduesglas. For polycarbonat har denne egenskab en værdi på 0,2 W / mK, målingerne blev udført i henhold til den metode, der er godkendt af DIN 52612-standarden. Vinduesglas har også en stor varmeledningsevne.

Det skal huskes, at materialets isolerende egenskaber stiger med stigende tykkelse. Så ceteris paribus, et ark monolitisk polycarbonat på 8 mm er næsten 20% mere effektivt end lignende glas. En endnu større forskel observeres, når man installerer to eller flere paneler med en luftspalte imellem. I de senere år bruges denne polymer i stigende grad i glas i stedet for traditionelt glas.

Balkonen er glaseret med monolitisk polycarbonat.

lydisolering

Monolitisk polycarbonat har en viskøs indre struktur af pladen og er på grund af denne funktion i stand til effektivt at absorbere lyde. I henhold til måleresultaterne varierer lydisolationsniveauet for plader med en tykkelse på 4 til 12 mm fra en minimumværdi på 18 dB og en maksimalværdi på 23 dB.

Monolitisk polycarbonat har en lavere densitet end vinduesglas og er som et resultat i stand til at dæmpe lydbølger markant, især i lavfrekvensområdet. Denne egenskab ved materialet gør det muligt at bruge det til fremstilling og installation af lydabsorberende skærme langs travle veje.

Fugtbestandig

Monolitisk polycarbonat er ikke-hygroskopisk, med andre ord optager polymeren ikke vand. Denne egenskab gør det muligt at bruge det i værelser med høj luftfugtighed i drivhuse, hotbeds, pools og andre strukturer af denne art.For at forhindre kondens på pladens indre overflade under produktionsprocessen kan en speciel polymerfilm påføres. Specielle kvaliteter af materiale er markeret på den beskyttende film og installeres inde i belægningen under installationen.

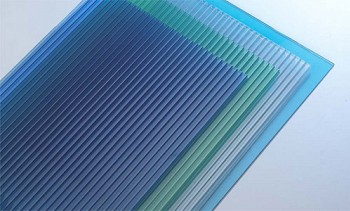

Panelfarver

Producenter af monolitisk polycarbonat tilbyder deres kunder foruden gennemsigtige lag også malede. I forskellige virksomheder kan pladens farveudvalg afvige markant fra produkterne fra konkurrerende virksomheder.

De mest almindelige er følgende pladefarver:

Panelfarve udføres ved at indføre pigment i massen af materiale umiddelbart før støbning. Denne teknologi giver høj farveuniformitet og betydelig holdbarhed. Farvesammensætningen er jævnt fordelt over hele panelet, hvilket forhindrer, at den brænder ud. Individuelle virksomheder, der fremstiller dette materiale, tilbyder også andre tilpassede farveløsninger.

Udnævnelse og omfang af monolitisk polycarbonat

Gennemsigtige og malede plastpaneler bliver mere og mere populære blandt forbrugerne og bliver i stigende grad en erstatning for silikat og kvartsglas. Monolitisk polycarbonat, hvis anvendelse konstant udvides, er efterspurgt i andre industrier.

De vigtigste anvendelsesområder for gennemsigtige og malede paneler er som følger:

1. Fremstilling af lette kupler i bygninger og på gaden.

2. Glasering af lodrette overflader ved opførelse af boliger og offentlige bygninger.

3. Enhed af baldakiner, toppe over indgangsdøre og busstoppesteder.

4. Glasering af terrasser og andre strukturer af kompleks form med bøjningspaneler.

5. Enhedens kupler over udendørs pools.

6. Produktion af lydabsorberende barrierer langs motorveje, hvilket kan reducere støjniveauet markant.

7. Produktion af drivhuse, hotbeds og udestue.

8. Installation af skillevægge i kontorer, handel, museum og udstillingshaller samt i industrielle virksomheder.

9. Produktion af udendørs reklamemedier og skærme i stadioner, togstationer og andre offentlige steder.

10. Enheden med gennemsigtige gulve med baggrundsbelysning.

11. Beskyttelse mod trapper og altaner.

12. Installation af beskyttelsesbarrierer over siderne på hockeybaner.

I de senere år har anvendelsesområdet for monolitiske polycarbonatpaneler udvidet sig mere og mere. Materialet bruges også i medicinske institutioner til installation af kasser med sterile betingelser og produktion af andet specialudstyr.

Kompleksiteten af monteringsstrukturer fremstillet af monolitisk polycarbonat

Dette materiale er enkelt og praktisk til fremstilling, støbning og fastgørelse af dele. Til arbejde med monolitisk polycarbonat kan manuelt eller elektrisk værktøj med en stålskæreoverflade bruges. Det er vigtigt, at cirkulære eller båndsave har den rigtige skarphed. Til professionel brug anbefales værktøj med hårdt hårdt eller karbid med afkøling af skærepladsen eller boring med trykluft.

Ved fremstilling af strukturer ud fra monolitisk polycarbonat er følgende fremgangsmåder til behandling af materialet tilladt:

- Milling.

- Skæring med cirkelsav, båndsav eller saks.

- Boring eller stansning af huller med en speciel enhed.

- Laserskæring af materiale.

Monolitiske polycarbonatplader kan være kolde og varmformede. I dette tilfælde skal den mindst tilladte bøjningsradius være 150 gange panelets tykkelse. Ark afrunding bør udføres udelukkende langs ekstruderingslinien. Den korrekte bøjningsretning skal være angivet på den beskyttende film, der fjernes under installationen.

Fastgørelsesark til bygningskonstruktioner kan udføres ved hjælp af selvskærende skruer med en presseskive og polymer- eller gummipakninger.Separate paneler kobles sammen ved hjælp af specielle opløsningsmidler, svejsning og andre metoder. Korrekt installation af monolitisk polycarbonat giver mulighed for dets anvendelse gennem hele livscyklussen.